Průmyslová automatizace

SVAŘOVACÍ PROCESY

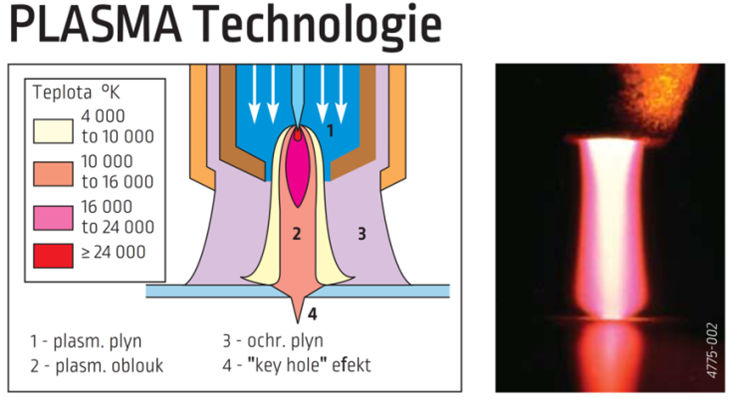

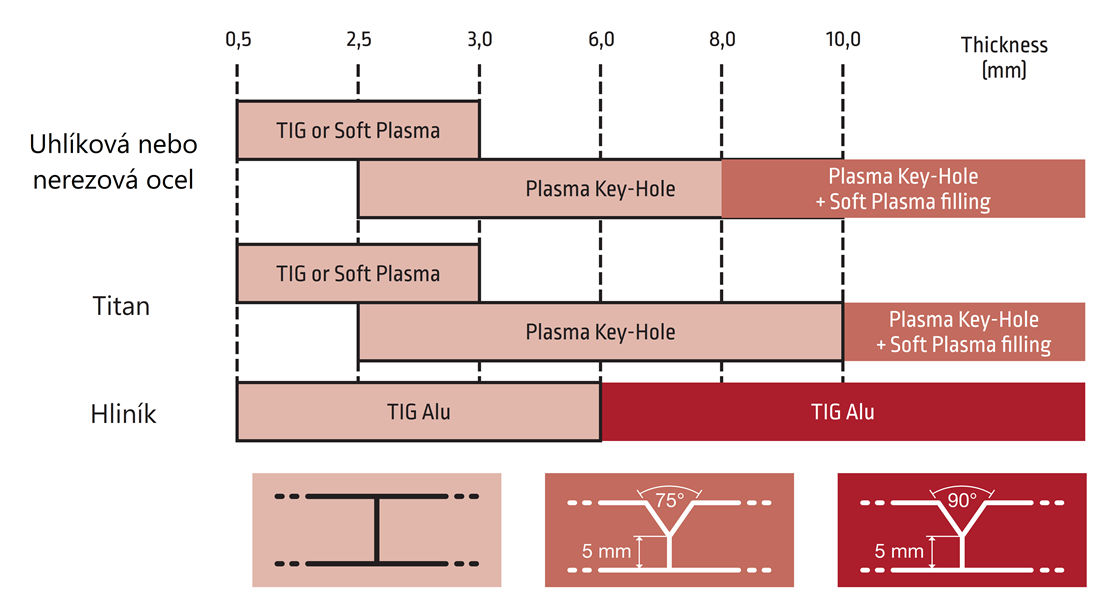

- možnost svařování na klíčovou dírku, na jeden průtah až 10 mm tloušťky

- excelentní kvalita svárů (rentgenová čistota)

- vyšší rychlost svařování, menší vnesené teplo

- možnost použití Plasma/SoftPlasma nebo Plasma/TIG

- bezvadný povrch svárů, bez dalšího opracování

- pro svařování ušlechtilých materiálů – CrNi ocelí, duplexních ocelí titanu, niklu a jejich slitin

MIKROPLAZMA

Pro ruční nebo automatické svařování velmi tenkých materiálů tloušťky 0,05 – 1,0 mm (nerezová ocel, titan, inconely, zlaté a stříbrné slitiny)

Příklady aplikací

PLAZMA/TIG svařování

Víceúčelové svařovací instalace, umožňující procesy, často používané pro automatické aplikace:

- DC TIG s hladkým nebo pulsním proudem

- AC TIG s proměnnou polaritou

- DC PLASMA s hladkým nebo pulsním proudem

Tyto instalace splňují ty nejvyšší požadavky na kvalitu a produktivitu svařování v nejnáročnějších aplikacích v chemickém, energetickém, leteckém a dopravním průmyslu při výrobě nádob a nádrží z nerezových materiálů, ušlechtilých kovů a speciálních slitin 5

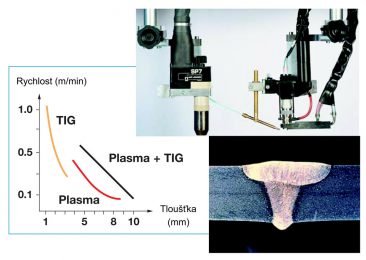

Zvýšení produktivity použitím procesu PLASMA/TIG

Proces PLASMA/TIG je navržen speciálně pro svařování plechů a nádob. Je možno svařovat jak podélné tak i obvodové sváry na nádobách od průměru 2 000 mm.

Proces využívá dvou hořáků v tandemu a poskytuje nárůst produktivity o více než

50% ve srovnání s použitím jednoho plasmového hořáku. Plasmový oblouk poskytuje dokonalý průvar technologií Key-Hole a TIGový oblouk, vybavený dodáváním přídavného materiálu do svaru a elektromagnetickou oscilací, vytváří dokonalý finální povrch bez potřeby dalšího opracování.

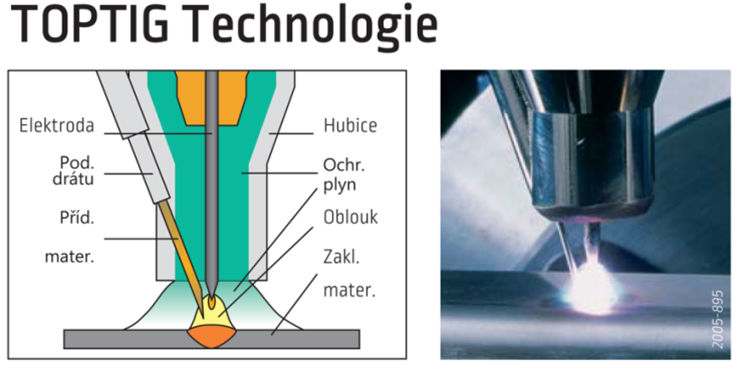

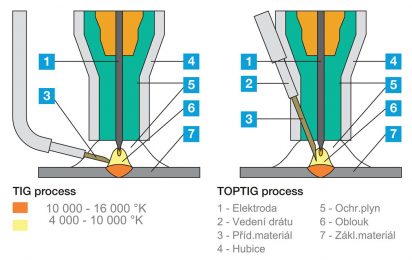

TOPTIG

TOPTIG je významnou inovací v oblasti automatizovaného svařování. Je to proces, jež byl vyvinut z klasických řešení obloukového svařování ve vývojovém centru společnosti Air Liquide Welding. Tento nový proces může být použit efektivně pro svařování plechů uhlíkových a nerezových ocelí o síle do 3 mm. TOPTIG také umožňuje šetrné pájení galvanizovaných plechů.

Nejčastější uplatnění:

- Subdodávky v automobilovém průmyslu

- Výroba kotlů a nádrží

- Výroba kovového nábytku

- Subdodávky pro letecký průmysl

Proces

Toptig umožňuje lepší přístupnost při svařování složitých svařovaných dílců. Nabízí velmi dobrý výkon (vysoká rychlost svařování), excelentní vzhled a vynikající kvalitu svárů bez rozstřiku.

Princip inovativního procesu TOPTIG

V automatickém TIG svařovacím módu je přídavný svařovací materiál přidáván do svarové lázně před hořákem. V procesu TOPTIG je drát přidáván přímo přes svařovací hubici do oblasti s nejvyšší teplotou. Proto se drát taví do podoby malých kapiček jako u MIG/MAG procesu.

Použití pulsního proudu synchronizovaného s posuvem drátu nabízí lepší kontrolu svařovacích operací.

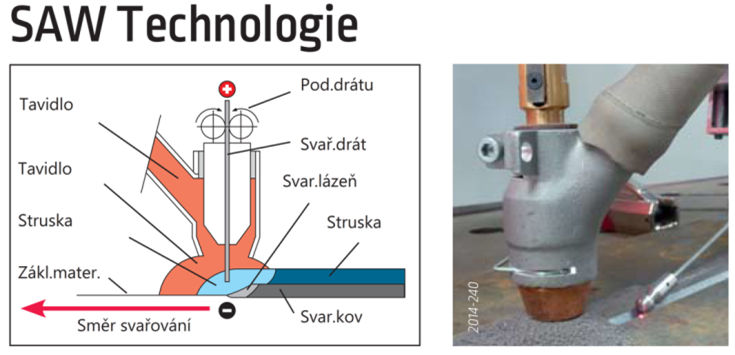

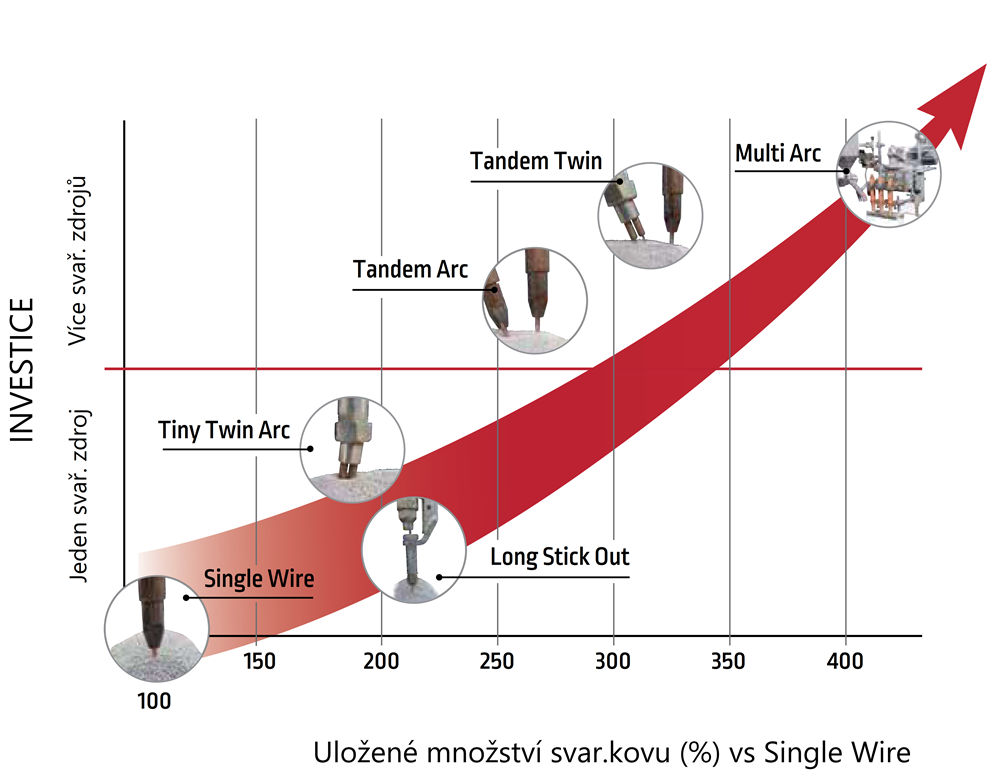

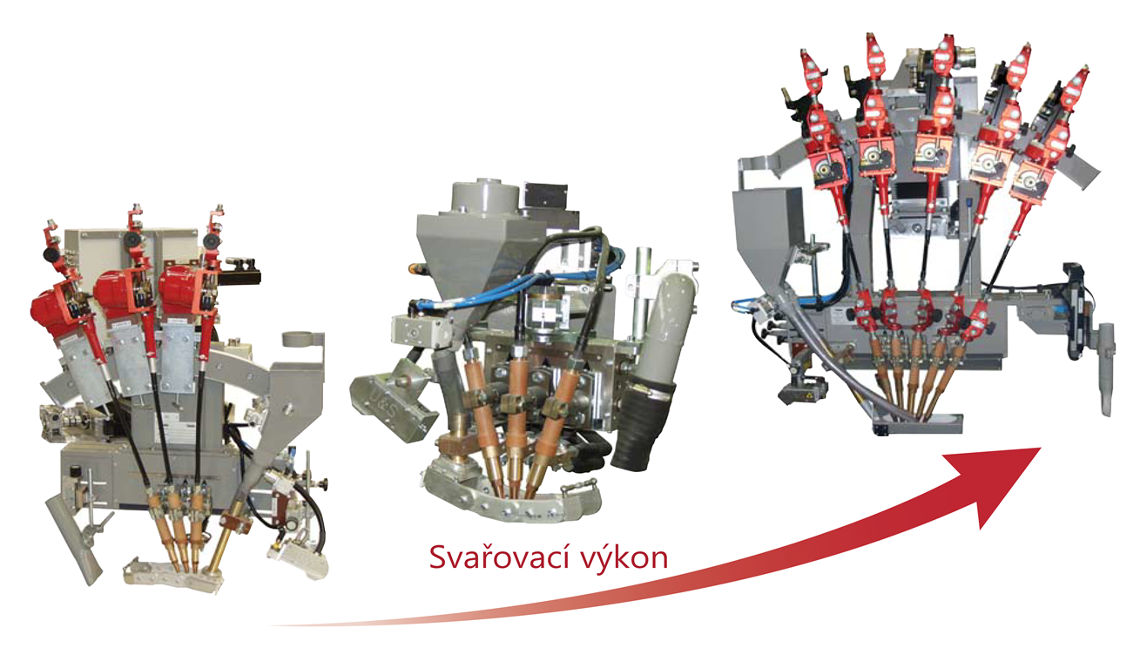

SAW svařování - výkony

ZAŘÍZENÍ PRO SVAŘOVÁNÍ POD TAVIDLEM

Standardní svařovací hlava

Kompaktní svařovací hlava

Hlava pro vnitřní svařování

Hlava pro svařování do úzké mezery

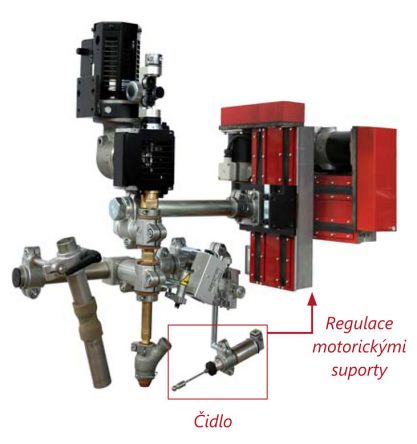

SLEDOVÁNÍ SVARU

Zařízení TRACKMATIC zajišťuje přesnou polohu hořáku vůči svaru bez zásahu operátora. Čidlo mechanického senzoru a nebo indukční senzor detekuje polohové odchylky (výškové či stranové) a koriguje dráhu hořáku díky rozsahu motorických suportů 100-200 mm nebo 500mm. Zároveň se zvýšením produktivity, zajišťuje TRACKMATIC konstantní kvalitu svařovacího procesu, čímž se snižují náklady na opravy a usnadňuje práce operátora.

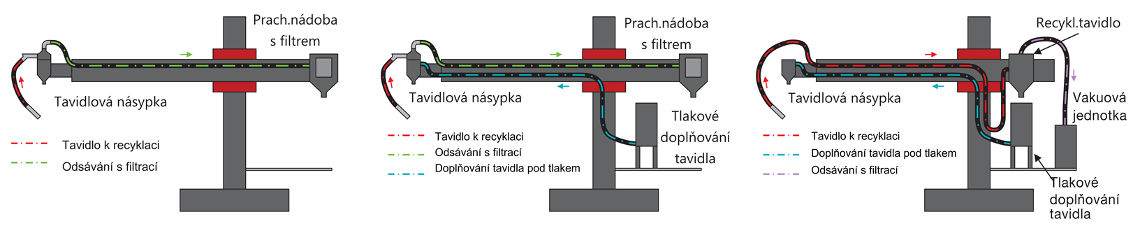

TAVIDLOVÉ HOSPODÁŘSTVÍ

Tavidlová recyklační jednotka

Kompaktní jednotka pro odsávání a recirkulaci tavidla do 10-ti litrového zásobníku pomocí stlačeného vzduchu (tlak 4 až 6 bar). Odsávací zařízení je vybaveno venturiho trubicí a prach. filtrem pro odloučení prachových složek recyklovaného tavidla.

Tavidlový zásobník

Tlakový tavidlový zásobník o kapacitě 70 litrů nabízí nezávislost na manuálním doplňování tavidla pro svařování. Pro zamezení navlhání skladovaného tavidla lze zásobník vybavit zařízením pro udržování teploty do 50°C.

Centrální recyklační jednotka

Systém centralizované recyklační jednotky s elektrickou turbínou a s filtrací tavidlového prachu je ideálním řešením pro náročné aplikace, kdy se snižuje spotřeba tavidla a minimalizují se manipulační časy. Jednotku lze vybavit zařízením pro udržování teploty do 120 nebo 200 °C.

Navařování páskou pod tavidlem

Při procesu navařování páskou pod tavidlem je zdrojem tepla elektrický oblouk, který hoří mezi navařovací páskou a základním materiálem a oblouk i svarová lázeň jsou chráněny vrstvou tavidla, které je přidáváno z obou stran navařovací pásky. Hlavními výhodami svařování páskou pod tavidlem jsou malý závar a nízké promísení (což je výhodné jak z hlediska základního materiálu, tak i návaru) a vysoká produktivita navařování.

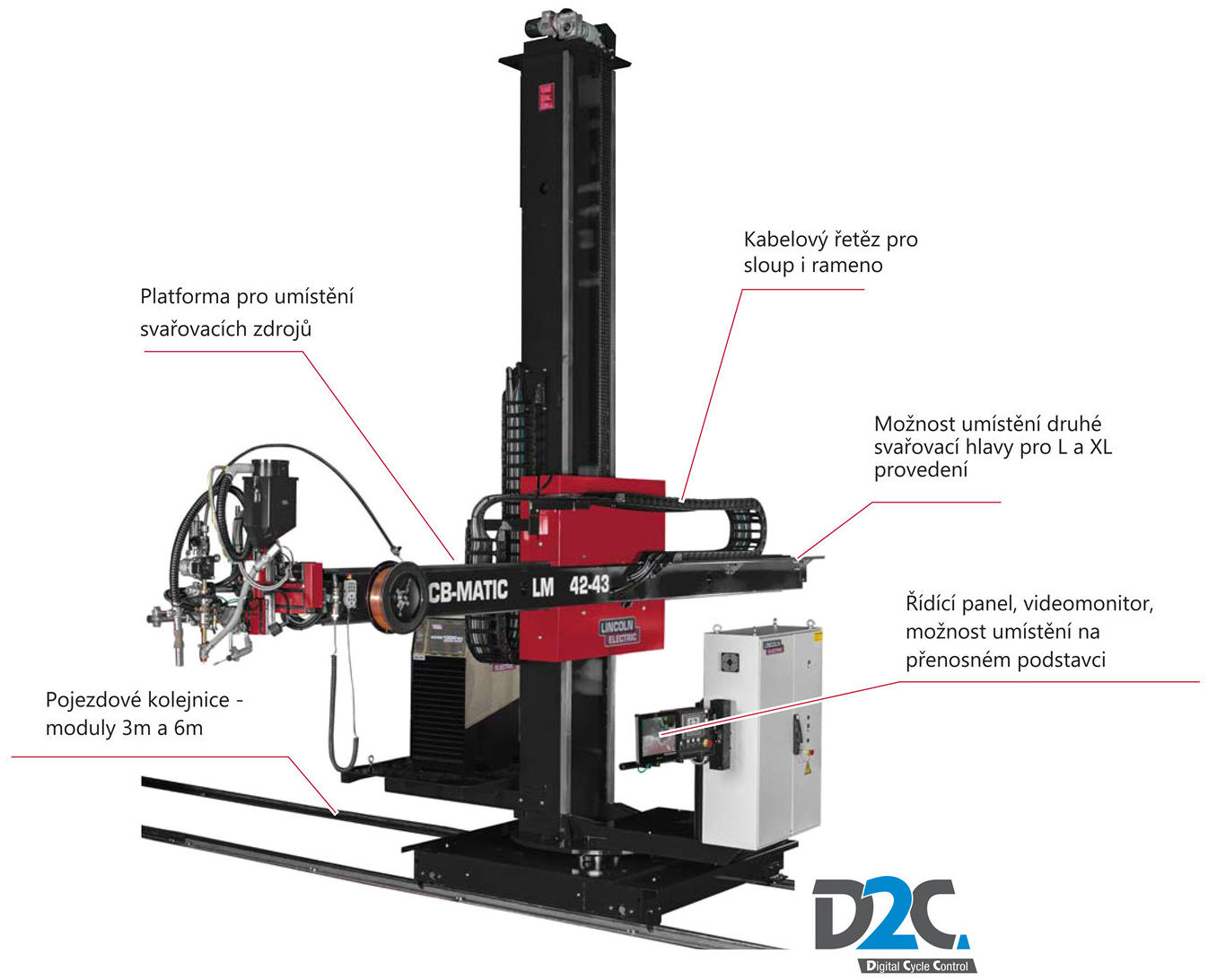

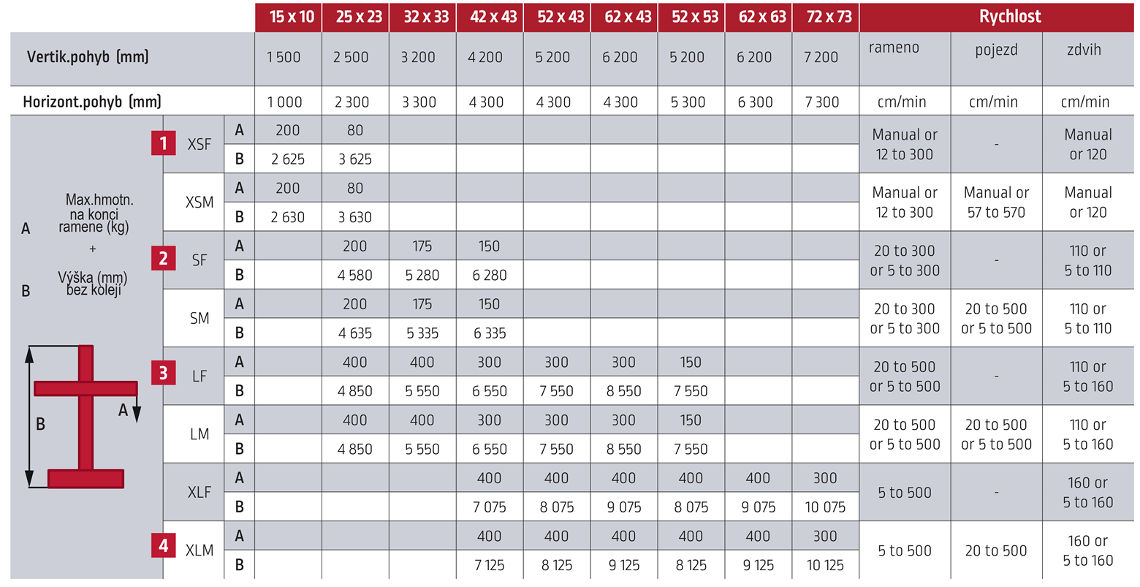

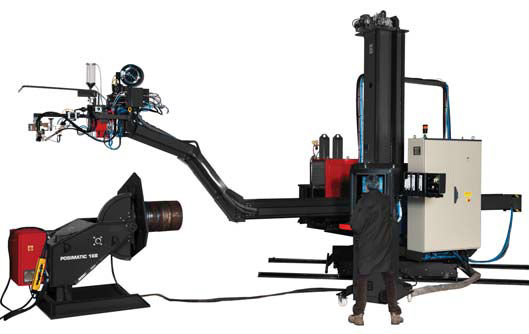

CB-MATIC sloupy s výložníkem

Integrovaná periferní zařízení - polohovadla, seamery, stoly a pod

Speciální konfigurace podle výrobní a dispoziční specifikace zákazníka

Široká škála těchto produktů v nabídce je odpovědí na vaše technologické potřeby. Jsou ideální pro výrobu tlak.nádob z nerezových i konstrukčních ocelí a z lehkých slitin. Jsou určeny pro procesy MIG/MAG, SAW, TIG, plasma a plasma+TIG. Technologie společnosti Air Liquide Welding jsou světově proslulé a byly vyvinuty specialisty z oboru k uspokojení vašich nejnáročnějších potřeb. Zařízení jsou vysoce flexibilní, vybavená mikroprocesory, zaručující vysokou spolehlivost v řízení svařovacího procesu.

Volba typu sloupu s výložníkem

Podle typu svařovacího procesu a rozměrů svařenců je možnost výběru z XS, S, L a XL velikosti sloupu s výložníkem.

Zařízení může být ukotveno do podlahy, nebo řešeno jako pojezdové na kolejích. Pro precizní a náročné operace doporučujeme použít sloup typu L a pro rozměrově náročné a těžké svařence sloup typu XL.

Dodávky zařízení nestandardních rozměrů a provedení

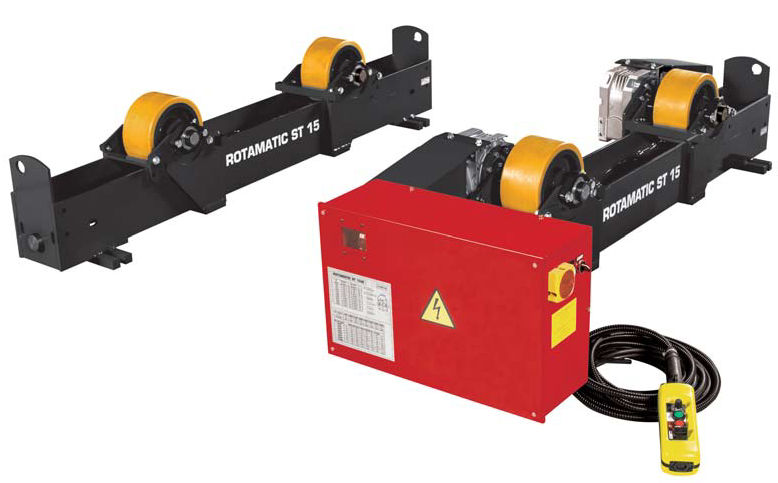

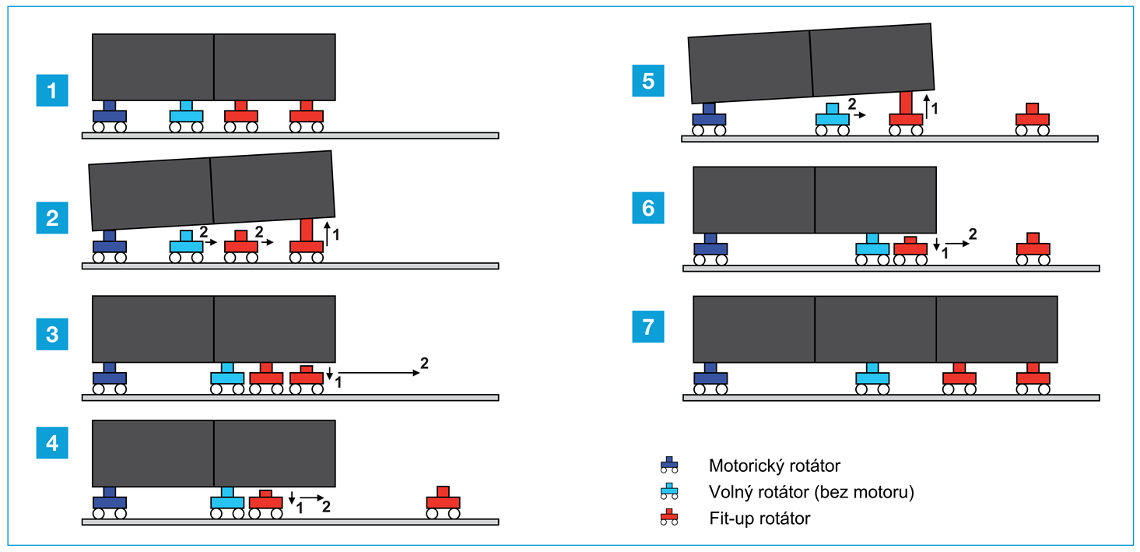

Rotátory pro střední zatížení: 2T - 30T

- s jednou poháněnou kladkou pro rotaci svařenců

s mírným nevyvážením - se dvěma motory pro tělesa, vykazující

značné nevyvážení - plynulé nastavování rozteče

mezi kladkami pomocí

stavěcího šroubu

(vyjma ST2-stupňovitě) - dálkové ovládání, kit-auto a

digit.display u všech verzí

Volitelné:

- vozíky a kolejnice

- kit-encoder

- Plazma/TIG regulace (rychlost ot. ± 1%)

Rotátory pro vysoké zatížení: 30T - 500T

- speciální konstrukce rámu s maximálně

redukovanou výškou uložení

svařence od základny - přesně opracované lože volných

i motorických kladek pro

perfektní souosost - dálkové ovládání a kit-auto u všech verzí

Volitelné:

- vozíky a kolejnice

- encoder, end-stop a digit.display

Samostavitelné rotátory: 5T - 500T

- speciální mechanická konstrukce s možností

volně uložených nebo motoricky poháněných

kladek - v motorizované verzi je každý rotátor vybaven

elektrickou rozvodnou skříní - dálkové ovládání a kit-auto u všech verzí

Volitelné:

- vozíky a kolejnice

- encoder, end-stop a digit.display

Fit-up rotátory: 30 - 500 T

Ve standardním provedení je zvedání zajištěno pomocí ruční hydraulické pumpy

Volitelné doplňky:

- automatická hydraulická pumpa

- vozíky a kolejnice

Otočné stoly 5T – 30T

Obvodové svařování těžkých svařenců lze uskutečnit pomocí otáčení stolu bez nutnosti pohybu hořáku. Rotační pohyb je dán plynule regulovatelným pohonem s převodovkou a přenosem pohybu přes ozubené kolo otočného stolu.

Otočný stůl je koncipován z jedné základní konstrukce stolu a z jednoho nebo dvou upínacích přípravků, podle zatížení a rozsahu upínaných průměrů.

Je standardně vybaven synchronizací se svařovacím strojem a zemnícím připojením.

Může být vybaven zařízením pro ochranu kořene při jednostranném svařování.

Standardní řada stolů má kapacitu od 5T do 30T pro průměr

svařence až do 4500 mm.

Dokumenty ke stažení:

Formát PDF